- 您现在的位置: 首页 > 新闻中心 > 产品动态 > 精雕加工中心的运行效率怎样

精雕加工中心的运行效率怎样

精雕加工中心作为精密加工的核心设备,其运行效率直接影响着企业的生产产能、产品品质与市场竞争力。华领智能依托创世纪集团二十余年的机床行业积淀,打造的精雕加工中心在效率提升方面实现了多维度突破,为3C电子、汽车零部件、医疗器械等多个行业的精密加工提供了强有力的支撑。

一、硬核技术底座:筑牢高效运行根基

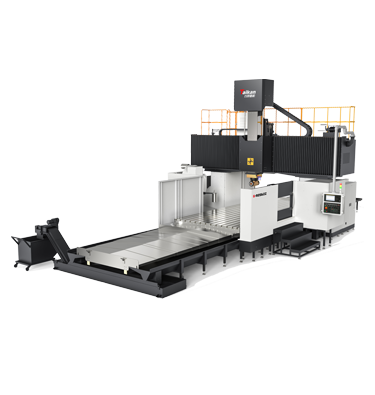

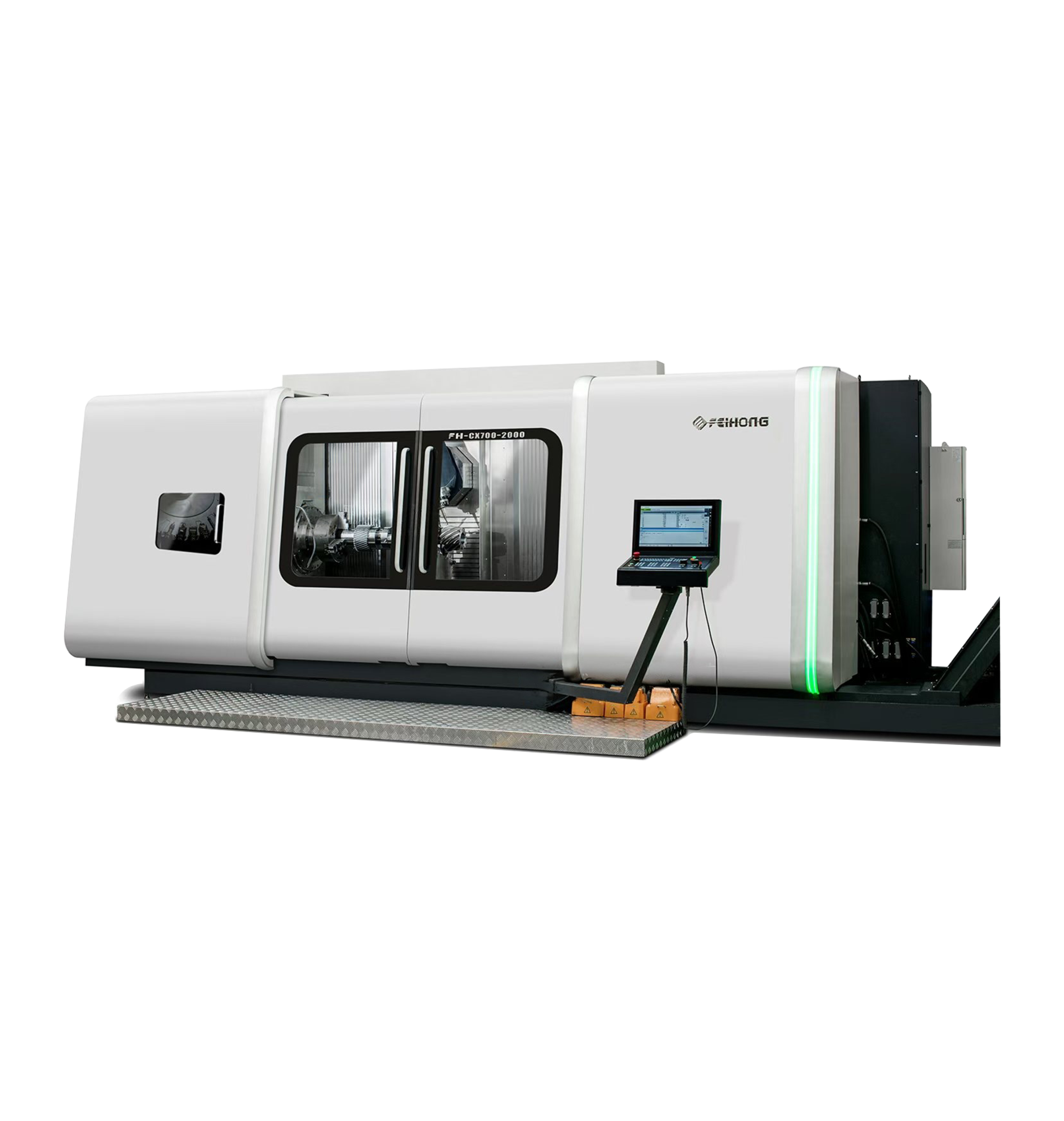

精雕加工中心的高效运行,离不开底层核心技术的持续赋能。华领智能自主研发的高速精密电主轴堪称效率核心——最高转速可达60000/min,搭配油气润滑、永磁同步等先进技术,在保证加工精度的同时,有效提升了切削速度与加工效率。针对不同加工场景,其推出的金属加工与非金属加工系列精雕设备,均采用高刚性龙门式或定梁式结构设计,铸铁或大理石机身有效抑制运行中的振动与变形,确保设备在高速运转下保持稳定性能,减少因精度波动导致的返工损耗。

自主开发的数控系统更是效率提升的关键。该系统支持快速对话编程,简化了操作流程,降低了编程耗时;同时具备机床热延伸实时动态控制功能,可根据运行状态实时调整参数,减少环境温度变化对加工效率的影响。搭配智能跟随测量控制与刀具高效管理系统,设备能够自动完成刀具更换、磨损监测与补偿,避免人工干预造成的停机等待,让加工过程更连贯顺畅。

二、精益设计理念:优化全流程运行效率

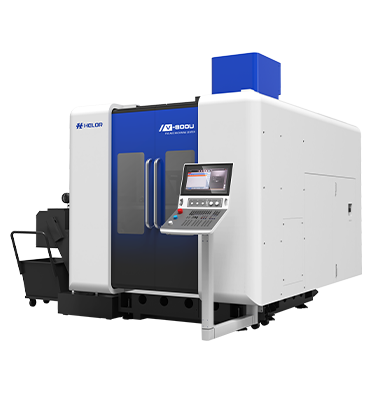

在设备设计环节,华领智能将精益思想贯穿始终,从结构布局到功能配置都围绕效率提升展开。精雕加工中心标配的伺服刀库容量充足,半伞型、链式等多种刀库形式可满足不同加工需求,快速换刀技术的应用,让换刀动作精准高效,大幅缩短了工序转换时间。多头、多通道的创新设计更是效率升级的亮点,多头加工中心可实现多主轴同时作业,针对手机摄像头支架等小型精密零件,一次装夹即可完成多件加工;多通道设计则支持每个通道独立补偿,在处理复杂零件加工时,无需频繁调整设备,显著提升了批量生产效率。

在生产组织层面,设备融入了低成本数字化车间解决方案,支持与工厂管理系统无缝对接。通过加工程序在线管理、上传下发与统一管控,实现了生产计划的精准落地;设备互联可视化功能让管理者实时掌握运行状态、生产进度与刀具耗用情况,便于及时优化生产流程,减少设备闲置时间。针对多品种、小批量的生产需求,精雕加工中心具备较强的柔性生产能力,能够切换加工方案,可快速适应多品种、小批量的生产需求。

三、全链条保障体系:护航高效持续运行

华领智能完善的服务与品质管控体系,为精雕加工中心的高效运行提供了全周期保障。在生产制造环节,通过精益基础管理、现场管理与物流管理,将机床关键零部件的制造精度稳定在μm级水平,从源头保证了设备运行的可靠性与稳定性,减少因故障导致的停机损失。设备通过欧盟CE认证等多项国际标准认证,严格的品质管控让每一台设备都具备长久稳定的高效运行能力。

在售后服务方面,400 阳光服务团队与覆盖全国的服务网络,践行“1812”服务标准——1小时内响应、广东省和江苏省8小时内到场、其他省份12小时内解决问题,快速的维修响应有效缩短了设备故障停机时间。1年免费质保、终身维护服务,以及充足的备品备件供应,让企业使用无后顾之忧;专业的操作与维护培训,帮助操作人员快速掌握设备技巧,充分发挥设备的高效性能。此外,基于设备运行数据的预测性诊断功能,可通过分析振动、温度等参数提前预警潜在故障,,实现预防性维护,进一步降低非计划停机风险,保障生产流程的连续性。

从核心技术突破到精益设计优化,再到全周期服务保障,华领智能精雕加工中心以多维度的效率提升方案,有效提升了精密加工的速度与精度边界。在智能制造加速推进的今天,这样高效、稳定、柔性的加工设备,不仅帮助企业降低了生产成本、提升了市场竞争力,更推动了高端精密制造行业的高质量发展,为“中国制造”向“中国智造”转型注入了强劲动力。