- 您现在的位置: 首页 > 新闻中心 > 产品动态 > 五轴联动加工中心叶轮加工方案

五轴联动加工中心叶轮加工方案

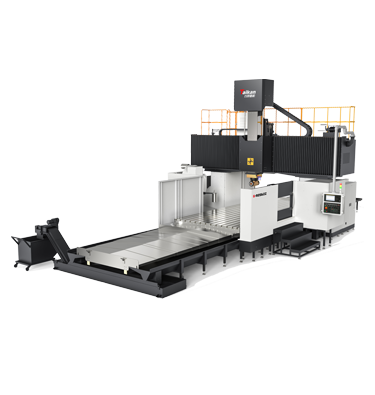

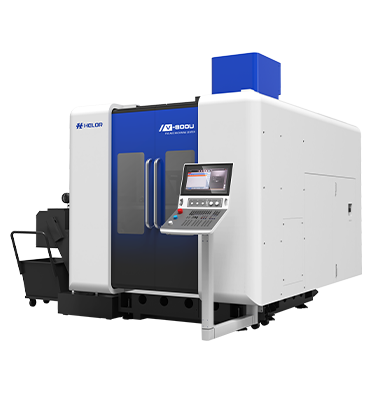

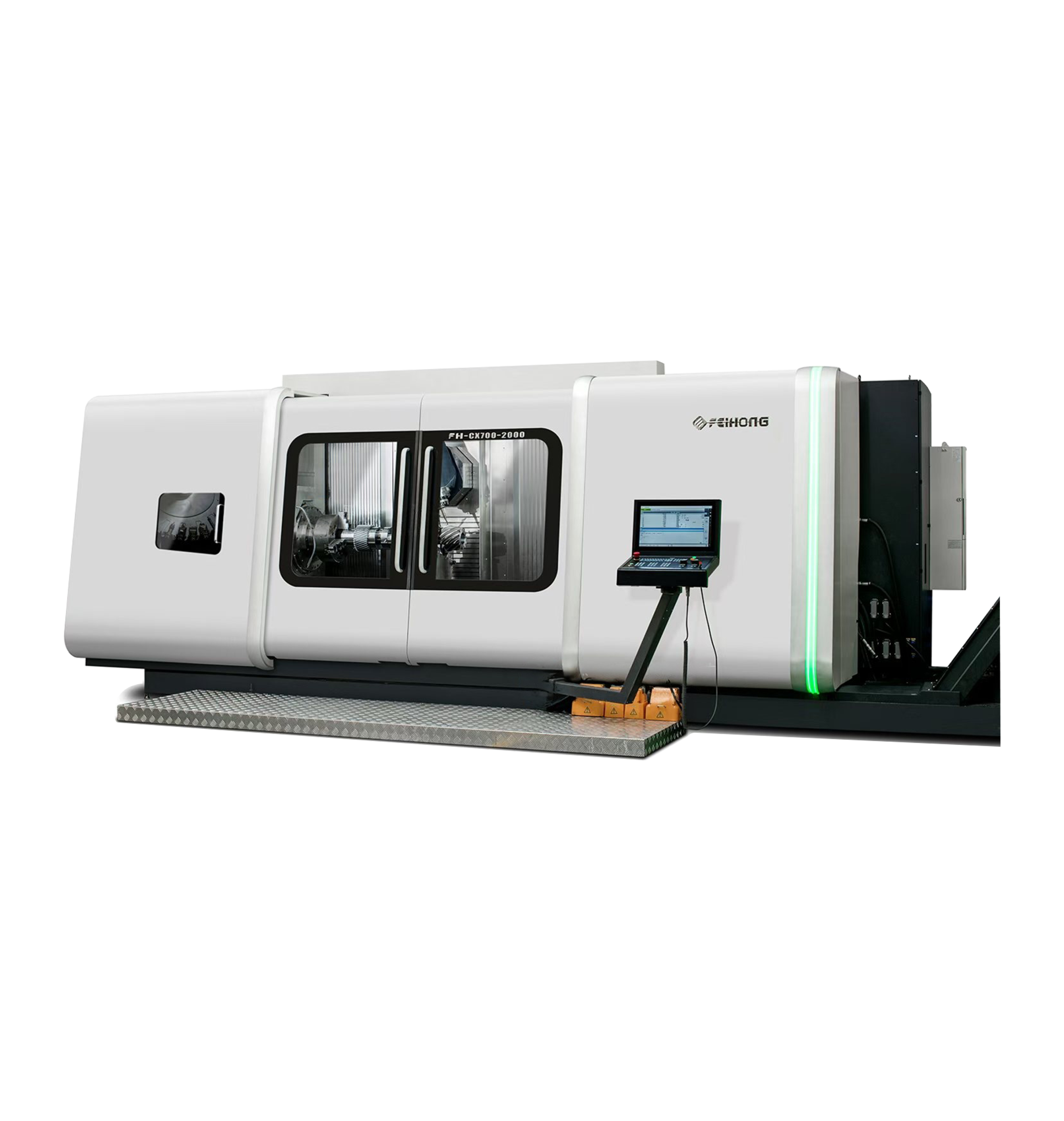

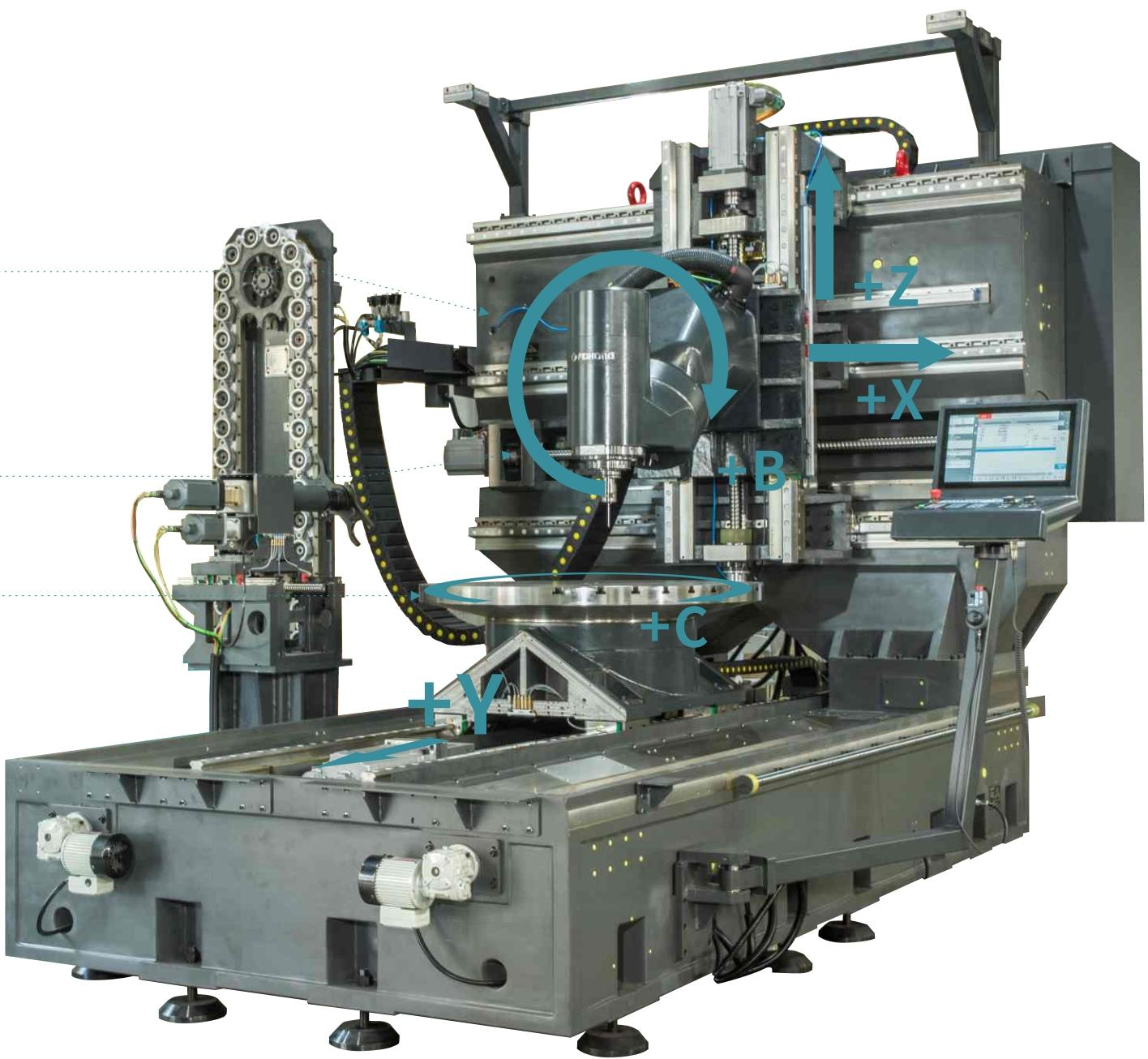

叶轮作为航空航天、能源动力等高端装备的核心部件,其结构复杂、曲面精度要求严苛,传统加工方式往往面临工序繁琐、精度难以保障等难题。五轴联动铣车复合加工中心凭借独特的技术优势,为叶轮加工提供了高效、精密、一体化的解决方案,成为高端叶轮制造的核心装备。

叶轮加工的核心技术支撑

五轴联动加工中心之所以能胜任叶轮加工任务,关键在于其全方位的技术赋能。在结构设计上,机床采用有限元优化的基础结构,搭配重载滚柱导轨与C3级研磨中空滚珠丝杆,确保了加工过程中的高刚性与稳定性,有效叶轮加工时的复杂切削力带来的形变。B/C轴DD直驱结构实现零传动链传动,配合高精度绝对值旋转编码器测量系统,让叶轮复杂曲面的联动加工更精准,大幅减少累计误差。

针对性优化的冷却系统为叶轮加工提供了可靠保障。X、Y、Z三轴丝杆中空冷却设计,搭配冷冻液冷却的进给电机,有效控制了加工过程中的热变形,这对于叶轮叶片等薄壁易变形结构的精度保持至关重要。同时,中心出水与环喷水双重冷却方案,既能快速带走切削区域的热量,又能及时清除切屑,避免切屑划伤叶轮表面,保障加工质量。

一体化加工:简化流程与提升效率

传统叶轮加工需经过多台设备多次装夹,不仅工序繁琐,还易因定位基准变化导致精度偏差。五轴联动加工中心实现了“一次装夹,多工序成型”的加工模式,在一台设备上即可完成叶轮的车削、铣削、钻削等全部加工工序,显著减少了装夹次数,降低重复定位误差,大幅提升了叶轮的整体加工精度。

针对叶轮加工的高效需求,机床配备了高性能电主轴与创新刀具管理机制。HSKA系列电主轴提供强劲扭矩与功率输出,可轻松应对叶轮加工中难切削材料的切削需求;链式刀库标配40把刀具,60把可选,结合4秒快速换刀功能,大幅缩短了刀具更换时间。此外,触发式光学测头与激光对刀仪的应用,实现了在机工件找正、刀具检测与补偿,大幅节省辅助时间,进一步提升了加工效率。

智能操控:精准把控加工细节

叶轮加工的复杂性对操作控制提出了更高要求。五轴联动加工中心搭载高端五轴联动数控系统,内置交互式编程系统,通过动画元素简化参数输入,相比传统编程方式,复杂叶轮曲面的加工编程更便捷。智能手动模式支持图形化互动设置,操作人员只需简单几步即可完成刀具装载等操作,降低了操作技术门槛。

人性化的操作设计让叶轮加工过程更易掌控。21.5寸多点触控显示器支持多角度旋转,结合人体工学设计的操作台,操作人员可近距离观察叶轮加工全过程,实时监控加工状态。系统还能实现订单、工艺与机床数据的统一管理、文档化与可视化,方便操作人员追溯加工参数,及时调整优化,助力提升叶轮产品的设计标准达标率。

适配场景与品质保障

五轴联动加工中心的高适应性使其能满足不同类型叶轮的加工需求,无论是航空发动机转子叶轮、大型发电机转子叶轮,还是船舶螺旋桨叶轮等,都能凭借灵活的立卧转换功能、多角度加工能力,实现复杂曲面的精准成型。机床配备的海德汉圆光栅与高精度直线光栅尺,确保了X/Y/Z轴定位精度达0.006mm,重复定位精度0.004mm,B/C轴定位精度8",为叶轮的高精度加工提供了坚实保障。

此外,完善的售后服务体系为叶轮加工生产保驾护航。7×24小时快速响应服务、充足的备件供应、专业的安装调试与技术支持,可有效减少企业使用过程中的顾虑,专注于生产效率与产品品质的提升。

五轴联动铣车复合加工中心以其精密的技术设计、一体化的加工能力、智能的操控系统,显著优化了传统叶轮加工模式,为高端叶轮制造提供了高效、精准、可靠的解决方案,助力航空航天、能源动力等行业的高质量发展。