- 您现在的位置: 首页 > 新闻中心 > 产品动态 > 五轴加工中心:叶轮等复杂曲面五轴加工精度保证

五轴加工中心:叶轮等复杂曲面五轴加工精度保证

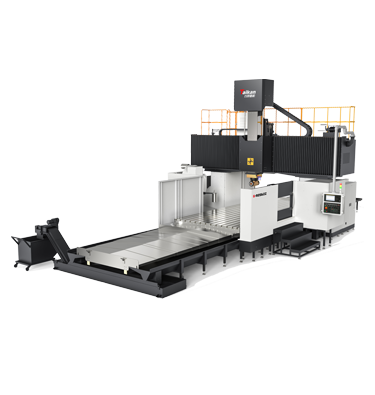

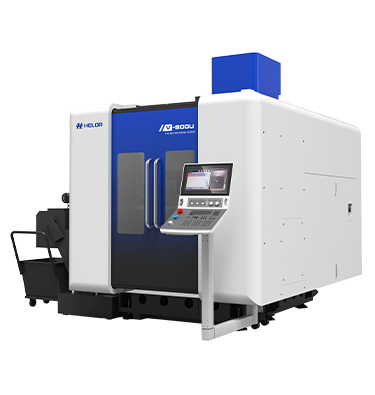

在航空航天、能源动力等高端制造领域,叶轮作为核心零部件,其复杂曲面的加工精度直接决定设备运行效率与可靠性。立式五轴加工中心凭借多自由度联动优势,成为叶轮等复杂曲面加工的核心装备,而精度保证则需依托设备性能、工艺优化、精度控制等多维度协同。以赫勒精机(HELOR)系列立式五轴加工中心(如V-800U、V-650U、V-400U)为代表的高端装备,通过硬件设计、工艺适配与精度补偿技术,为复杂曲面加工精度提供了关键保障。

一、设备硬件:构建精度保证的基础架构

五轴加工中心的硬件性能是复杂曲面精度保证的前提,加工精度的保证需从核心部件设计与结构稳定性两方面筑牢基础。在主轴系统设计上,高精度立式五轴加工中心通常采用高刚性、低热变形的主轴单元,搭配精密轴承与高效冷却系统。例如,通过优化主轴轴承配置(如角接触球轴承组),减少高速运转时的摩擦热与径向跳动,同时借助油冷或水冷系统实时控制主轴温度,避免热伸长对加工精度的影响,这对叶轮叶片薄壁、高精度曲面加工尤为关键——主轴的微小跳动或热变形,都可能导致叶片型面误差超标。

在五轴联动机构设计上,高端设备多采用双摆头或摇篮式工作台结构,通过精密传动组件(如滚珠丝杠、谐波减速器)实现各轴的精准运动。以赫勒精机V系列立式五轴加工中心为例,其联动轴的定位精度与重复定位精度需达到微米级水平,且各轴运动的同步性需严格校准,确保在加工叶轮复杂曲面时,刀具轨迹能精准贴合理论型面。此外,设备床身与立柱多采用高刚性铸铁或花岗岩材质,通过时效处理消除内应力,减少切削力作用下的结构变形,为加工过程提供稳定的支撑,避免因床身振动导致的曲面表面粗糙度不佳或尺寸偏差。

二、工艺优化:适配复杂曲面的加工需求

针对叶轮等复杂曲面的结构特点(如叶片扭曲、型面复杂、薄壁易变形),加工过程中需通过工艺参数优化与刀具路径规划,减少加工误差。在刀具选择上,需根据叶轮材料(如钛合金、高温合金)与曲面特性,选用高强度、高耐磨性的刀具,如整体硬质合金立铣刀、球头铣刀或专用成型刀具。球头铣刀在加工曲面时能实现连续切削,减少接刀痕,而专用成型刀具可适配特定叶片型面,提升加工效率与精度;同时,刀具的跳动量需严格控制,通过刀具动平衡检测与刀柄精准夹持,避免刀具偏心导致的型面误差。

在加工路径规划上,需结合曲面曲率变化与刀具切削特性,采用合理的走刀策略。例如,对于叶轮叶片的复杂型面,可采用螺旋线走刀或等高线走刀方式,确保刀具切削载荷均匀,减少因切削力波动导致的叶片变形。同时,需优化切削参数(切削速度、进给量、背吃刀量),在保证加工效率的前提下,降低切削热与切削力对工件的影响——对于薄壁叶片,过大的切削力易导致工件弯曲变形,需采用小背吃刀量、高进给速度的高速切削工艺,减少工件受力时间与变形量。此外,粗加工与精加工需分阶段进行,粗加工阶段以去除余量为主,同时为精加工预留均匀的加工余量(通常为0.1-0.3mm),避免因余量不均导致精加工时切削力波动,影响曲面精度。

三、精度补偿:动态修正加工误差

即使在硬件与工艺优化的基础上,加工过程中的微小误差仍可能累积,需通过精度补偿技术实现动态修正,进一步提升复杂曲面加工精度。五轴加工中心的精度补偿主要包括几何误差补偿与热误差补偿两类。几何误差补偿需先通过激光干涉仪、球杆仪等精密检测设备,测量各轴的定位误差、反向间隙、直线度误差等几何误差参数,建立误差模型;随后通过数控系统将误差补偿值写入,在加工过程中实时修正各轴运动轨迹,抵消几何误差对加工精度的影响。例如,叶轮加工中刀具的空间位置误差,可通过几何误差补偿修正,确保刀具中心与理论轨迹的偏差控制在微米级范围内。

热误差补偿则针对加工过程中温度变化导致的设备变形误差。五轴加工中心在长时间运行时,主轴、床身、传动系统等部件会因摩擦热、切削热产生温度变化,进而引发热变形,影响加工精度。通过在设备关键部位(主轴轴承座、床身、工作台)布置温度传感器,实时采集温度数据,建立“温度-变形量”映射模型,数控系统可根据实时温度数据计算热变形量,并对刀具轨迹进行动态补偿。对于叶轮等长时间连续加工的工件,热误差补偿能有效抑制加工过程中的精度漂移,确保批量加工时各工件精度的一致性。

四、检测与校准:闭环控制精度稳定性

复杂曲面加工精度的保证需依托“加工-检测-校准”的闭环体系,通过精准检测发现误差,及时校准设备与工艺参数。在叶轮加工过程中,需采用高精度检测设备(如三坐标测量机、激光扫描测头)对加工后的曲面进行检测,对比实际型面与理论模型的偏差,分析误差来源——若误差源于设备几何精度下降,需重新校准各轴精度;若误差源于工艺参数不合理,需调整切削参数或刀具路径。