- 您现在的位置: 首页 > 新闻中心 > 产品动态 > 卧式加工中心大型铸件变形控制方法

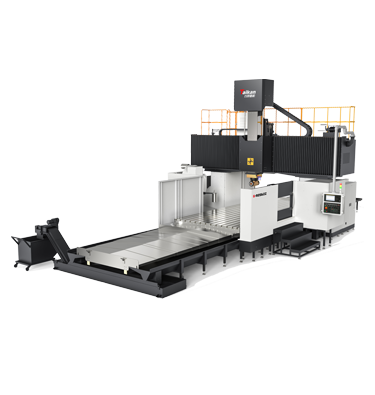

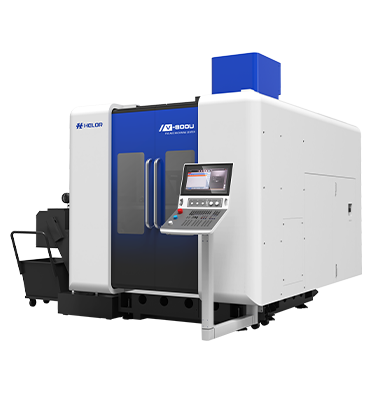

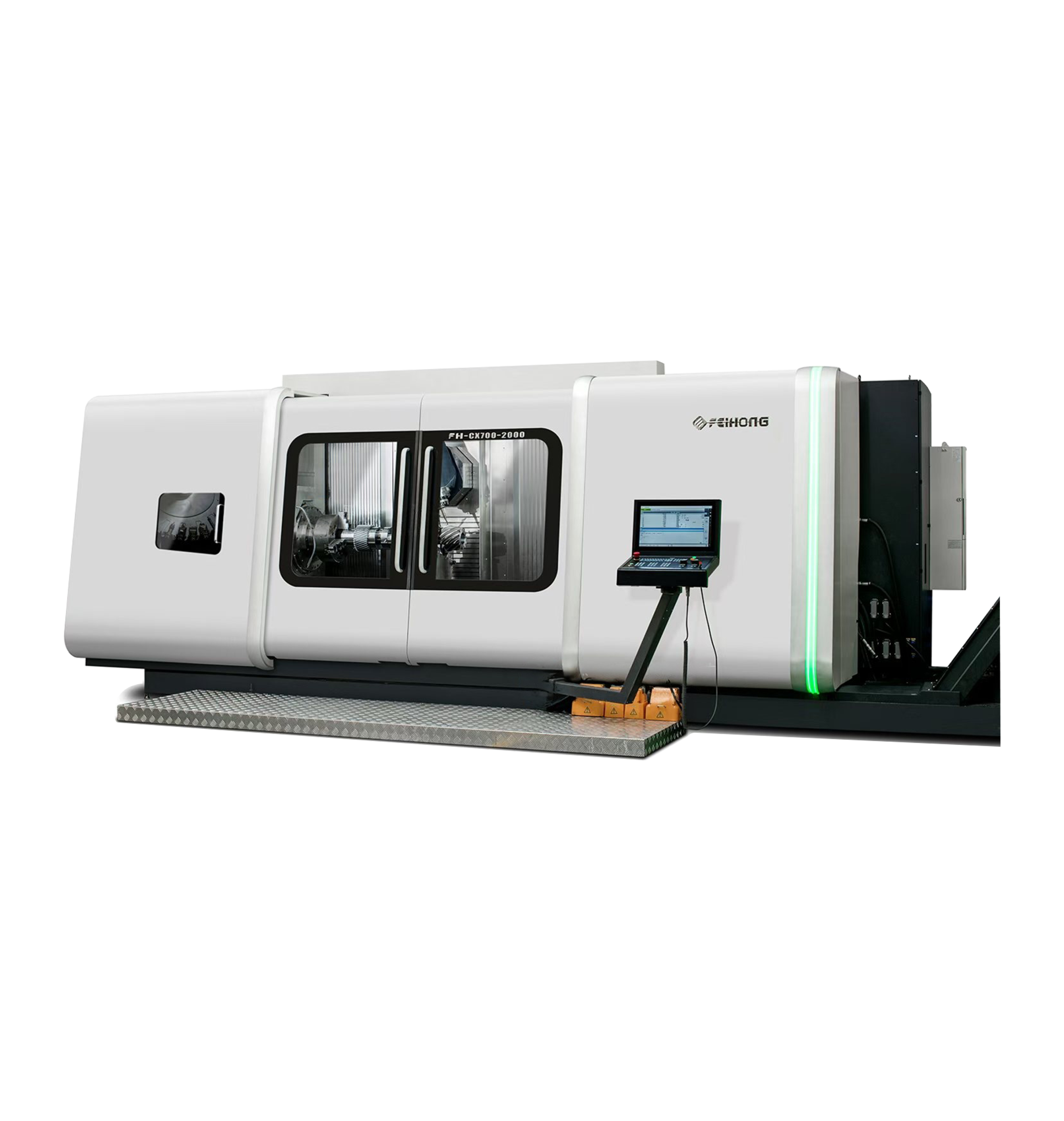

卧式加工中心大型铸件变形控制方法

卧式加工中心的床身、立柱、工作台等大型铸件,是设备刚性与精度的基础载体。此类铸件体积大、结构复杂、材质厚重,在铸造、加工及使用过程中易因内应力释放、温度变化、受力不均等因素发生变形,直接影响设备加工精度与使用寿命。控制大型铸件变形需贯穿“设计、制造、加工、应用”全周期,通过多环节协同实现变形风险最小化,为卧式加工中心稳定运行筑牢基础。

一、铸件结构设计:从源头降低变形风险

合理的结构设计是控制大型铸件变形的首要环节,需平衡刚性需求与应力分布,避免因结构缺陷诱发变形。

1.优化结构布局与壁厚设计

采用“等强度设计”原则,避免铸件局部壁厚差异过大——壁厚不均易导致铸造时冷却速度不一致,形成内应力集中,后期易出现翘曲变形。例如卧式加工中心床身,可通过有限元分析优化筋板布局,采用交叉筋、网格筋替代单一厚筋,在保证刚性的同时,使铸件各部位冷却均匀;关键受力部位(如导轨安装面、工作台支撑面)需适当增加壁厚,非受力区域可采用空心结构或减重孔,减少材料堆积引发的应力集中。

2.减少结构突变与应力集中

铸件拐角处采用圆弧过渡替代直角设计,避免直角部位因冷却收缩受阻产生应力;法兰、凸台等结构需与主体铸件平缓衔接,设置过渡斜面或圆角,减少局部应力叠加。此外,铸件预留的加工余量需均匀分布,避免因余量不均导致加工后内应力重新分布,引发变形。

二、铸造工艺控制:把控制造过程中的变形诱因

铸造环节是大型铸件内应力产生的主要阶段,需通过工艺优化减少内应力,降低后期变形概率。

1.合理选择材质与熔炼工艺

优先选用高强度、低应力的铸铁材质(如HT300、QT500-7),此类材质具有良好的铸造性能与抗变形能力;熔炼过程中需严格控制化学成分,减少硫、磷等有害元素含量,避免材质脆性增加或铸造缺陷(如缩孔、疏松),这些缺陷会削弱铸件结构稳定性,加剧变形风险。

2.优化浇注与冷却工艺

采用阶梯式浇注系统,控制金属液充型速度与压力,避免因充型过快导致的湍流、卷渣,或充型过慢导致的局部冷隔;根据铸件结构设置合理的浇冒口,确保铸件各部位顺序凝固,减少缩孔、缩松引发的内应力。冷却过程中,采用“缓冷工艺”——铸件浇注后在砂型内缓慢冷却至一定温度(如200-300℃)再开箱,避免因快速冷却导致的温差应力;对大型复杂铸件,可采用随炉冷却或等温退火,进一步释放铸造内应力。

3.强化铸件清理与缺陷修复

铸件开箱后需及时清理浇冒口、飞边,清理过程采用机械切割替代气割,避免气割高温导致局部材质性能变化或应力集中;对铸件表面的气孔、砂眼等缺陷,需采用焊接修复时,选择与铸件材质匹配的焊条,控制焊接电流与焊接顺序,避免焊接热输入过大引发局部变形,修复后需进行局部退火,消除焊接应力。

三、时效处理:释放内应力,稳定铸件尺寸

时效处理是消除大型铸件内应力、防止后期变形的关键工序,需根据铸件材质与结构选择合适的时效方式。

1.自然时效与人工时效结合

自然时效是将铸件置于露天环境,通过长时间(通常3-6个月)的温度变化与湿度作用,缓慢释放内应力,此方法成本低但周期长,适合对变形要求不高的铸件;人工时效(如去应力退火)通过将铸件加热至500-600℃,保温一定时间(根据铸件厚度确定)后缓慢冷却,可快速释放80%以上的内应力,适合卧式加工中心关键铸件(如床身、立柱)。部分高精度铸件可采用“二次时效处理”——铸造后先进行一次人工时效,粗加工后再进行一次去应力退火,进一步释放加工引发的内应力,确保尺寸稳定。

2.振动时效的精准应用

对大型薄壁铸件(如卧式加工中心工作台),可采用振动时效替代部分人工时效——通过振动设备对铸件施加特定频率的振动,使铸件内应力超过材料屈服极限,产生微小塑性变形,从而释放内应力。振动时效需根据铸件结构调整振动频率、振幅与时间,避免因参数不当导致铸件损伤或应力释放不彻底。

四、加工工艺适配:减少加工诱发的变形

加工过程若工艺不当,易破坏铸件内应力平衡,引发变形,需通过加工工艺优化降低变形风险。

1.采用“粗精分开、多次加工”策略

粗加工阶段去除大部分余量,此时铸件内应力会初步释放,产生一定变形;粗加工后静置24-48小时,待应力稳定后再进行半精加工、精加工,逐步修正变形;精加工阶段采用“微量切削”(背吃刀量0.1-0.3mm),减少加工切削力对铸件的应力扰动,避免加工后变形。

2.优化加工路径与装夹方式

加工导轨面、定位面等关键表面时,采用对称加工路径,避免单侧切削力过大导致铸件弯曲变形;装夹时采用“多点均匀支撑”,如卧式加工中心床身加工,通过可调支撑块在床身底部、侧面设置多个支撑点,使铸件受力均匀,避免装夹力集中引发的变形;装夹力需通过压力传感器或力矩扳手控制,平衡“装夹牢固”与“不产生塑性变形”。

五、后期使用与维护:维持铸件尺寸稳定性

卧式加工中心投入使用后,需通过合理使用与维护,避免铸件因外部因素引发变形。

1.控制使用环境与负载

设备安装需选择平整、坚实的地基,通过水平仪校准床身水平,避免因地基不平导致铸件长期受力不均,引发变形;使用过程中避免超负载运行(如工作台承载超过额定重量、切削参数过大),超负载会使铸件关键部位(如床身导轨支撑面)产生塑性变形,破坏精度。

2.定期检测与维护

定期(如每半年)检测铸件关键部位的精度(如导轨平行度、床身平面度),通过激光干涉仪、百分表等设备识别变形趋势;设备长期停机时,需在工作台、导轨面等部位涂抹防锈油,避免环境湿度变化导致铸件锈蚀,锈蚀会破坏铸件表面结构,间接加剧变形;对铸件连接部位(如立柱与床身的紧固螺栓),定期检查紧固状态,避免螺栓松动导致铸件受力失衡,引发变形。