- 您现在的位置: 首页 > 新闻中心 > 产品动态 > 赫勒卧式加工中心的效率怎样

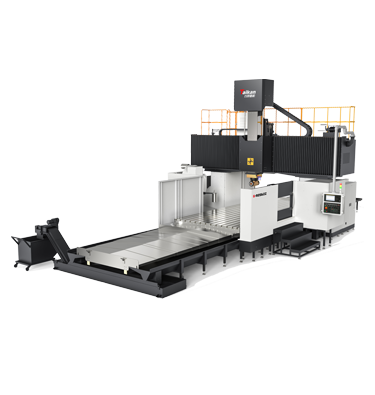

赫勒卧式加工中心的效率怎样

新能源汽车零部件批量加工领域,设备的效率直接决定了生产节奏与成本控制。赫勒K8高速卧式加工中心凭借其针对性的设计与核心配置,成为提升箱体类、壳体类零件加工效率的关键装备,尤其在电机壳、减速机前后盖等零部件的规模化生产中,展现出显著的效率优势。

一、结构与布局:为高效加工奠定稳定基础

高效加工的前提是设备具备稳定的刚性与紧凑的空间利用,赫勒K8在结构设计上精准贴合这一需求。其采用正T型一体式床身经典布局,这种结构不仅让整机体积控制更合理(外形尺寸7000×3200×3100mm),更关键的是实现了“结构紧凑、刚性十足”的效果——一体式床身减少了部件拼接间隙,降低了加工过程中的振动干扰,确保高速运行时的稳定性。

同时,设备配备DD直驱转台,相较于传统传动转台,直驱设计省去了中间传动环节,减少了传动误差与响应延迟,大幅提升了转台的定位速度与精度。在批量加工中,转台每一次定位的高效与精准,都能减少辅助调整时间,让工序衔接更顺畅,尤其在多面加工、复杂异形零件加工中,这一优势直接转化为整体加工效率的提升。

二、核心动力:高转速主轴驱动加工提速

主轴作为加工中心的“核心动力源”,其性能直接决定了材料去除效率。赫勒K8搭载HSKA100-10000rpm高刚性电主轴,实现了“高转速、大扭矩”的双重优势:10000r/min的最高转速,能够适配高速切削需求,尤其在铝合金等新能源汽车零部件常用材料的加工中,可大幅缩短切削时间,提升单位时间内的零件产出量;而高刚性设计则确保主轴在高速运转或承受切削负载时不易变形,避免因精度偏差导致的返工,间接减少无效加工时间。

此外,HSKA100刀柄规格的适配,进一步优化了主轴与刀具的连接稳定性,减少了刀具装卸与更换过程中的误差,为持续高效加工提供了保障。

三、辅助系统:全流程减少非加工时间

在批量生产中,非加工时间(如换刀、排屑、能耗调整等)的长短,对整体效率影响显著。赫勒K8通过针对性的辅助系统设计,将非加工时间压缩至最低。

在换刀环节,设备配备全伺服刀库,刀库容量达40T,可满足新能源汽车零部件加工所需的多工序刀具存储需求。全伺服控制让换刀动作更精准、更稳定,避免了传统刀库可能出现的卡刀、换刀延迟等问题,大幅缩短单次换刀时间;40T的容量则减少了频繁补刀的次数,尤其在多品种、多工序的批量加工中,无需频繁停机添加刀具,实现“一次装刀、持续加工”。

排屑环节的优化同样关键。K8采用大流量冷却冲屑设计,冷却系统不仅能为切削过程降温,还能通过大流量冲屑直接排出加工废料,大幅减少人工清扫需求。这一设计省去了人工清理切屑的时间,避免因切屑堆积导致的加工中断,确保设备持续运转;同时,冷却与冲屑的协同,也减少了切屑对加工精度的影响,进一步降低返工风险。

四、绿色节能:以低能耗保障高效生产连续性

效率不仅体现在“加工速度”上,还包括“长期运行的稳定性与成本控制”。赫勒K8全面应用节能技术,在保证高效加工的同时,降低了设备运行能耗——这一设计看似与“效率”无直接关联,实则对批量生产的长期效率至关重要:低能耗运行减少了设备因过热或能耗过载导致的停机维护频率,延长了设备连续运行时间;同时,能耗成本的降低也为规模化生产节省了长期运营成本,让“高效”与“经济”形成协同。

从结构布局的稳定基础,到核心主轴的动力支撑,再到辅助系统的流程优化,赫勒K8高速卧式加工中心通过全维度的效率设计,精准匹配了新能源汽车零部件批量加工的需求。其“速度快、响应快”的特点,最终转化为实际生产中的“交付快”,成为企业提升产能、缩短交货周期的可靠装备,也印证了其“汽车零部件量产加工的高效解决方案之一”的定位。